少数精鋭の技術者チーム

“企業は人なり”を体現。一人ひとりがエキスパートです。

当社の強みは、多品種少量生産の細かいオーダーに対応できる技術力にあります。

スタッフは各担当工程のエキスパートであるだけでなく、複数工程の加工技術を

兼ね備えているため、互いの連携・協力によって、お客様からの要望に柔軟に

対応することができます。

様々なパイプ曲げ加工の要望に対応可能

3Dパイプ曲げ加工と1D加工技術により、溶接工程の削減が可能。

当社はパイプベンダーを使用してパイプや丸棒を一気に曲げる技術を有しており、3次元の曲げ技術や1D 加工*1技術によって、溶接工程の削減が

可能となりました。さらに新しいパイプ曲げ加工にチャレンジし、精密加工のエキスパートとして、信頼と実積を積み重ねています。

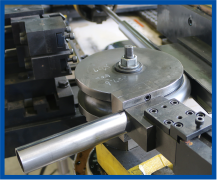

CNCパイプベンダー(1DR曲げ機能搭載機)

CNCパイプベンダー(1DR曲げ機能搭載機)

1D曲げ加工技術を使用したサンプル品

1D曲げ加工技術を使用したサンプル品

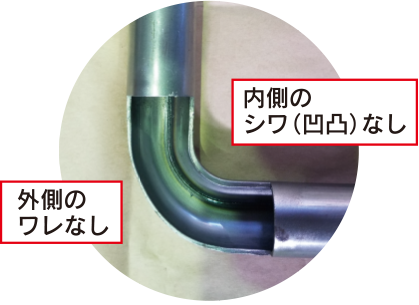

※1:1D加工は、パイプ径と同じRで曲げを行う極小R加工です。小さなRで曲げることにより隙間をなくします。

また、極小尺でも曲げ部にシワ(凹凸)やワレの症状が発生しません。

通常のパイプ曲げでは外側に亀裂、内側はシワになってしまい、強度不足などの不具合が起きるため、

パイプ径の2倍以上のRで加工しなければなりません。

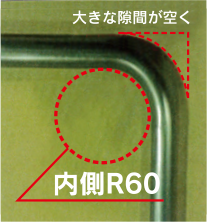

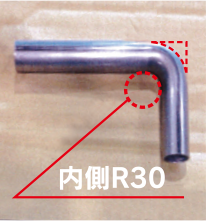

■パイプ径28.1mmを使用した場合の新旧比較です。

通常φ28.1のパイプでは曲げ加工に対しR60~となりますが、

当社ではR30の曲げ加工が可能です。

通常曲げの場合

通常曲げの場合 1D曲げの場合

1D曲げの場合

■1D曲げ加工技術による曲げ部分のアップです。

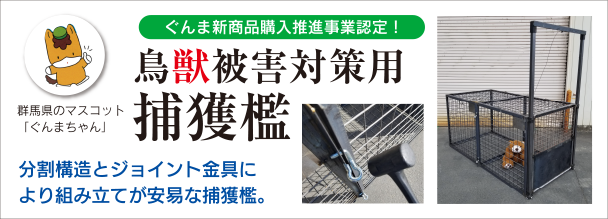

■捕獲檻(扉部分)加工工程の比較です。

〈パイプ及びパイプベンダー設備を使用した加工例〉

当社製品は母材性質により多少の曲げ角度が変化するものの、数値化しデーター制御するため、安定した品質を維持し、作業時間及び工程を大幅に削減するため、全3工程ですみます。

全3工程

- ①母材カット⇒

- ②パイプベンダー設備を使用し、

曲げ4箇所自動加工⇒ - ③溶接組付け(2箇所)

〈アングル材を使用した加工例〉

パイプベンダーによる加工と比較すると、溶接による接合は接続部同士の形状加工や溶接後の加工に大きなロスが発生します。

全5工程

- ①母材カット⇒

- ②接続部の形状カット⇒

- ③溶接による組立(4箇所)⇒

- ④溶接面の仕上げ⇒

- ⑤溶接による熱変形の修正

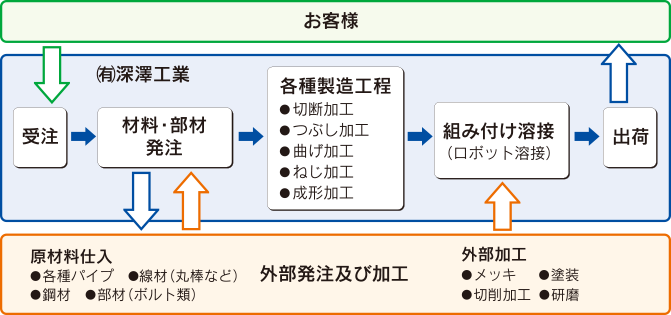

一貫生産体制を確立

「設計→材料調達→部品製造→組立」の一貫生産。

各種加工設備機器の充実によって、「設計→材料調達→部品製造→組立」の一貫生産体制が確立しているため、

大量生産から小ロット生産まで行えるだけでなく各種ニーズに合った特注品の開発から引き渡しまでの工程が

すべて社内で行える一貫製造に強みがあります。

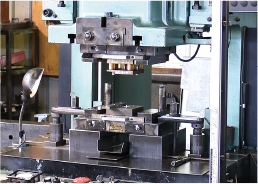

切削加工

切削加工

ロボット溶接

ロボット溶接

最新テクノロジーを備えた設備機器

不可能な形状の加工が実現可能に

最新設備にサーボプレス機・MIGロボット溶接機・CNCパイプベンダー設備を導入したことで、

複雑な形状の加工が実現し、生産効率向上により高精度で低価格な製造が行えます。

3Dパイプ曲げ・1D加工・板金・プレス・溶接のことなら何でもご相談ください。

- 0277-96-2053

受付時間 8:00~17:00(平日)

- 0277-96-2056

- お見積・お問い合わせフォーム